Estructura de las industrias oleaginosa, de biodiesel y etanol en base maíz

Argentina ocupa un lugar de privilegio en la producción y comercio mundial de granos, aceites y subproductos. Los datos de la campaña 2013/2014 mostraron que nuestro país es el primer exportador mundial de harina de soja y aceite de soja, segundo productor mundial de biodiesel en base a aceite de soja, tercer exportador mundial de Harina de girasol, cuarto exportador mundial de maíz, cuarto exportador mundial de aceite de Girasol y quinto productor de Biodiesel a nivel mundial computando todas las fuentes de materias primas.

Estos productos -que no sólo se destinan a los mercados externos sino que también son comercializados en el mercado argentino- surgen diariamente de la actividad de un conjunto de pujantes industrias radicadas en diversos puntos del territorio nacional. En la presente nota vamos a analizar la estructura de la industria oleaginosa nacional, la del éster metílico/biodiesel y la del etanol en base a maíz. Vamos a detallar las industrias que operan o están en condiciones de operar en la actualidad en Argentina, sus localizaciones y capacidades de producción o molienda por período de tiempo (día o año).

La Industria argentina de procesamiento de soja y girasol

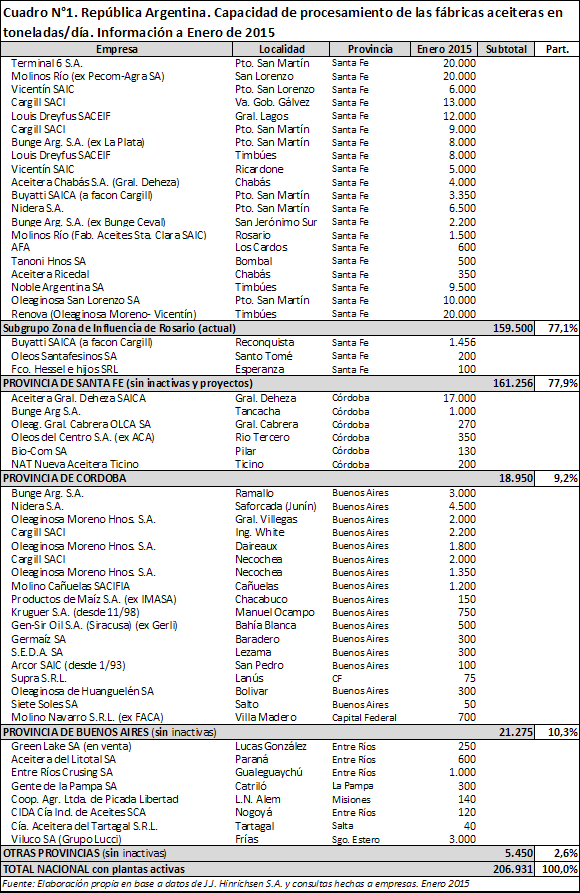

La industria oleaginosa de la República Argentina es líder dentro del Mercosur ampliado. Nuestro Complejo industrial oleaginoso cuenta en la actualidad con 55 fábricas con una capacidad teórica de molienda de soja y girasol de 206.931 Toneladas/día (Cuadro N°1). Esta cifra computa solamente las plantas activas radicadas en nuestro país con datos del año 2014, proporcionados por la firma Corredora-Broker J.J. Hinrichsen S.A. Hemos procedido además, a realizar consultas específicas a diversas empresas del sector para complementar y actualizar la información citada.

De esas 206 mil toneladas de capacidad teórica diaria que tiene la República Argentina, el 77% de la misma se encuentra localizada en la zona del Gran Rosario, en la Provincia de Santa Fe. En dicha área geográfica existen 20 plantas industriales, muchas de ellas con una elevadísima capacidad de procesamiento diaria. Tal es el caso de Terminal 6 S.A. en la ciudad de Puerto General San Martín, la fábrica de la firma Molinos Río de la Plata S.A. en la ciudad de San Lorenzo y la de Renova S.A. en Timbúes que tienen -individualmente- capacidades de molienda diaria de soja y girasol del orden de las 20.000 toneladas. Le siguen, en orden de importancia, la planta de Vicentín S.A. en San Lorenzo (16.000 Tn/día), la de Cargill en Villa Gobernador Gálvez (13.000 Tn/día) y la de Dreyfus en la localidad de General Lagos con 12.000 toneladas diarias.A nivel de concentración geográfica, este complejo industrial oleaginoso del Gran Rosario es considerado el más importante a nivel mundial, si se tiene en cuenta la gran cantidad de fábricas que están localizadas en una superficie reducida a la vera del Río Paraná y la elevada capacidad teórica de crushing diaria que tienen muchas de ellas. Cuenta con fuertes economías de escala que se traducen en una mayor eficiencia y menores costos comparativos de producción respecto a fábricas similares en Brasil, Estados Unidos o China.

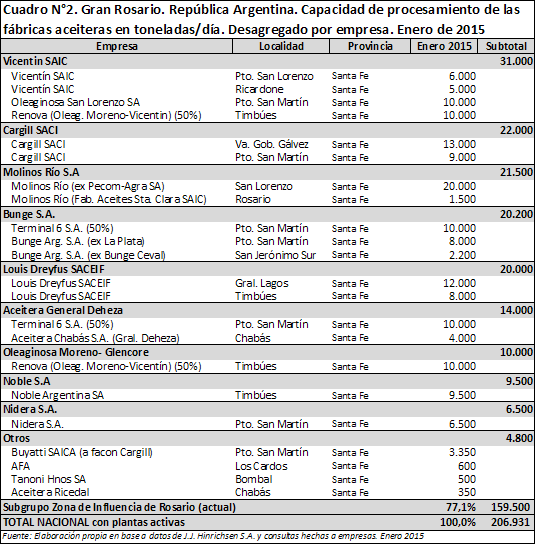

En el cuadro N°2 podemos observar la participación empresaria en la Industria oleaginosa del Gran Rosario, en la provincia de Santa Fe. La firma Vicentín SAIC es la que registra la mayor capacidad de crushing en la zona. Cuenta con 4 plantas que suman una capacidad de molienda de 31 mil toneladas por día. Es importante consignar que se le ha asignado a Vicentín SAIC el 50% la capacidad teórica de molienda de la planta industrial de Renova en localidad de Timbués, inversión que Vicentín SAIC ha realizado en forma conjunta con Oleaginosa Moreno Hermanos S.A.

En segundo lugar en el Gran Rosario, se ubica Cargill SACI con dos plantas (Villa Gobernador Gálvez y Puerto General San Martín) con una capacidad de crushing total de 22.000 toneladas/día. En tercera posición se encuentra Molinos Río de la Plata S.A. con dos fábricas (Rosario y San Lorenzo), las cuales se encuentran en condiciones teóricas de moler 21.500 toneladas/día. En cuarta y quinta posición se ubican Bunge S.A. y Louis Dreyfus, con 20.200 y 20.000 toneladas/día de capacidad de trituración, respectivamente.En números anteriores de nuestro informativo semanal hemos consignado que la capacidad de molienda de semillas oleaginosas de Argentina se encontraba hace 10 años en 97.546 Tn/día. Nuestro país, entre el año 2003 y 2014, más que duplicó su capacidad de crushing a nivel nacional. Ello fue posible por las inversiones que se concretaron en el Gran Rosario en los siguientes años:

a) En el período 2004-2007 inclusive se produjo la ampliación de capacidad en Terminal 6 S.A. de 8.000 a 17.000 Tn/día y luego a 19.000 Tn/día; la de Molinos Río de la Plata S.A. en San Lorenzo que aumentó de 4.500 a 20.000 Tn/día; la incorporación de Oleaginosa San Lorenzo S.A. en la ciudad homónima con 10.000 Tn/día; la nueva planta de Dreyfus en Timbúes con capacidad para moler 8.000 toneladas al día y la de Cargill en Villa Gobernador Gálvez con 13.000 Tn/día.

b) A partir del año 2010, se incorpora la Planta de Noble Argentina S.A. en Timbúes con una capacidad de 9.500 Tn/día y Terminal 6 S.A. llega a 20.000 Tn/día. Finalmente, en el 2013, se produce la incorporación de la Planta de Renova S.A. en Timbúes con una capacidad de crushing de 20.000 Tn/día.

La industria argentina de éster metílico y biodiesel

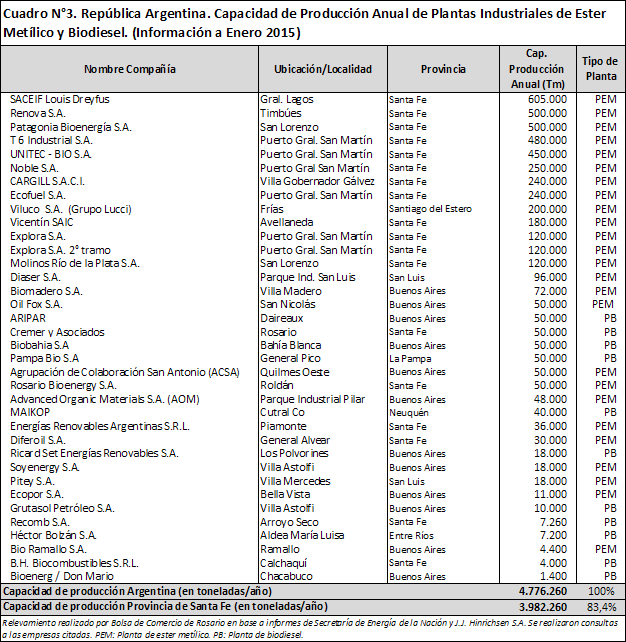

La industria de los ésteres metílicos y biodiesel en la República Argentina cuenta en la actualidad con 36 fábricas, la cuales registran una capacidad de producción anual de 4.776.260 toneladas (Cuadro N°3). La mitad de esas plantas (18 en total) se encuentran localizadas en la provincia de Santa Fe y como varias de estas industrias son de gran tamaño, esta jurisdicción subnacional tiene una capacidad de producción anual elevadísima: 3.982.260 toneladas de ésteres metílicos/biodiesel. De esta forma, la provincia de Santa Fe cuenta con el 83,4% de la capacidad total de producción nacional. El motivo de la gran radicación de plantas de biodiesel en esta provincia tiene que ver con la existencia y funcionamiento del complejo industrial oleaginoso del Gran Rosario, el cual abastece de aceite de soja a estas industrias.

La industria del biodiesel argentino ha registrado un importante crecimiento a partir del año 2007. La mezcla obligatoria de gasoil con biodiesel fue la que impulso el desarrollo de esta industria, gracias al Programa Nacional de Biocombustibles que implementó el Gobierno Argentino a partir del año 2010. El mandato de corte surge del artículo N°7 de la Ley 26.093, reglamentada por Decreto 109/07.Como se observa en el cuadro N°3, las plantas industriales más importantes están ubicadas en el Gran Rosario, en la provincia de Santa Fe. Las cuatro principales son: Louis Dreyfus en General Lagos con una capacidad de producción anual total de éster metílico de 605.000 toneladas, Renova (Timbúes) y Patagonia Bioenergía (San Lorenzo) con 500.000 toneladas respectivamente. En cuarto lugar se ubica Terminal 6 en Puerto General San Martín con una capacidad de 480.000 toneladas por año.

Resulta importante aclarar que el consumo y la producción de ésteres metílicos derivados de compuestos grasos (denominados FAME) se han incrementado en los últimos años no solo en Argentina sino en el mundo, como consecuencia de los planes de los países desarrollados para reemplazar el uso de diesel de origen mineral por un combustible de origen vegetal.

Los FAME pueden ser producidos a partir de aceite de soja, palma, palmiste, coco y otros. Es la materia prima utilizada para la producción de los siguientes bienes :

" Alcoholes grasos,

" ésteres metílicos sulfonados,

" Jabones metálicos,

" aminas y amidas grasas.

Los FAME (ésteres metílicos derivados de compuestos grasos) compiten como materia prima con los "ácidos grasos", ya que integran la familia de los "oleoquímicos básicos". Gradualmente los FAME han ido desplazando a los "ácidos grasos" en los procesos industriales de los productos citados anteriormente (alcoholes grasos, jabones metálicos, etc.) Los motivos de este desplazamiento han sido los siguientes:

" Menor consumo energético en el proceso,

" Reducción de la inversión en los equipos de proceso,

" Menor consumo energético en el proceso de purificación de glicerina.

" Mayor facilidad para el transporte.

Pero lo más importante es que los FAME se utilizan como solventes, aditivos en las formulaciones de adhesivos y combustibles renovables en reemplazo de diesel (biodiesel). La mayor producción de los FAME en los últimos tiempos ha obedecido -precisamente- al auge del biodiesel.

No debemos olvidar que los alcoholes grasos que pueden obtenerse por la hidrogenación de los FAME son materia prima para la producción de detergentes líquidos y en polvo, productos cosméticos y de cuidado personal, jabones en barra, etc. Como puede verse, la producción de "ésteres metílicos derivados de compuestos grasos" (FAME) tiene usos múltiples más allá del biodiesel.

Desde un punto de vista técnico y en algunos procesos industriales, de cada 5.010 Kilogramos de poroto de soja pueden obtenerse 1000 Kilogramos de biodiesel; 10,5 kgs de glicerina pura; 12,1 Kgs de glicerina cruda, 5 kgs de ácidos grasos y 4.008 hgs de pellet o harina de soja.

La industria argentina de etanol en base a maíz

La industria del Bioetanol en base a maíz en Argentina ha tenido un importante crecimiento a partir del año 2012, como consecuencia del corte obligatorio de las naftas con etanol dispuesto por el Gobierno Nacional para el parque automotor.

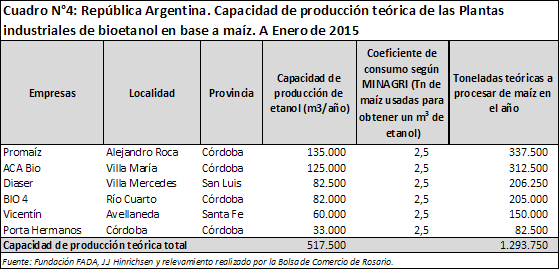

En la actualidad funcionan en nuestro país seis empresas con una capacidad de producción teórica conjunta que estaría ascendiendo a 517.500 metros cúbicos de etanol por año (Cuadro N°4). La empresa que mayor capacidad de producción anual registra en nuestro país es ProMaiz S.A., cuyos titulares son Aceitera General Deheza S.A. y Bunge Argentina S.A. Está en condiciones de producir 135.000 metros cúbicos de etanol por año. Le sigue ACA Bio de la Asociación de Cooperativas Argentina con una capacidad de 125.000 metros cúbicos de etanol/año. En tercer y cuarto lugar se ubican Diaser (provincia de San Luis) y Bio 4 (en la provincia de Córdoba) con 82.500 y 82.000 metros cúbicos de capacidad de producción anual de etanol, respectivamente.

En orden cronológico, la primera planta que empezó a operar en Argentina fue la fábrica de "Bio4" en Río Cuarto, Provincia de Córdoba en el año 2012. Al año siguiente, 2013, se incorporó la producción de las plantas de Vicentín en Avellaneda (Provincia de Santa Fe) y "Promaíz", localizada en Alejandro Roca, Departamento Juárez Celman, en la zona centro-sur de la provincia de Córdoba. En el 2014 se produjo la entrada al mercado de las fábricas de "ACA Bio" en Villa María (Provincia de Córdoba) y "Diaser" en la provincia de San Luis.Estas plantas -por lo general- entregan la mayor parte de su producción a las refinerías de petróleo para cumplir con el corte obligatorio de las naftas con etanol.

Si multiplicamos la capacidad de producción teórica de cada una de las industrias y la total a nivel nacional por el coeficiente de consumo obtendremos una idea de la máxima utilización de maíz que puede llegar a demandar estas industrias. El coeficiente de consumo expresa la cantidad de toneladas de maíz que se necesitan para producir un metro cúbico de etanol. El Ministerio de Agricultura, Ganadería y Pesca de la Nación -en informes oficiales- adopta un coeficiente de consumo del orden de 2,5 (Supone que se requieren 2,5 toneladas de maíz para obtener un metro cúbico de etanol. Cada m3 equivale a 1000 litros de etanol). En consecuencia, si la industria argentina de "bioetanol en base a maíz" estuviera operando a plena capacidad, podría llegar a demandar cerca de 1.300.000 toneladas de maíz.

Tengamos presente que puede obtenerse etanol procesando maíz o caña de azúcar. Para la producción de etanol a partir de maíz hay dos métodos primarios: la molienda seca y la molienda húmeda . Según informes de MAIZAR ambos procesos (molienda húmeda o seca) incluyen esencialmente los mismos pasos: el preparado del feedstock , la fermentación de los azúcares simples, el recupero del alcohol y de los subproductos que van generándose en el proceso, diferenciándose en la preparación del grano para la molienda y la posterior fermentación. La elección de uno u otro sistema de producción implica la obtención de un determinado conjunto de derivados o subproductos. Del proceso de molienda seca además del etanol se obtienen los granos destilados secos y solubles (DDGS) que son un alimento de alta calidad para el ganado. Del proceso de molienda húmeda junto con el etanol se obtiene: aceite de maíz, gluten feed y gluten meal. Estos últimos también se utilizan como alimento para animales.

1 «Producción de ésteres metílicos de ácidos grasos: variables asociadas al proceso de transformación». Paulo Narváez Rincón, Francisco Sánchez, Jesús Torres, Luisa Ponce de León. Universidad Nacional de Colombia. Año 2004.,

2 Maizar. Asociación Maíz Argentino. Página WEB.

Oferta y Demanda proyectada

Índice de contenidos

- En diez años, se duplicó la liquidación de divisas por las exportaciones agrícolas

- En zona núcleo, la cebada con mejores márgenes brutos que el trigo

- El USDA confirmó la holgada oferta de trigo

- Más oferta y menos demanda derriban a la soja

- Petróleo y dólar, una presión para el maíz

- La tormenta de monedas condiciona los mercados internacionales